-

- Formiersiebe

- Hehuang bietet 4 verschiedene Formiersiebe für Papiermaschinen an, um Papier und Pappe herzustellen.

2.5-lagige Formiersiebe (8-schäftig und 16-schäftig) sind universell einsatzbar und sorgen an spezifischen Zellstoff, und dreilagige SSB Fomiersiebe (5-schäftig, 8-schäftig, 10-schäftig) sind universell einsatzbar und sorgen an Hygienepapier / Tissuepapier.

Kontaktieren Sie uns bitte mit Angaben zu Faserstruktur, Trocknungskomponenten, Zellstoffgrad, Nasspartie, Maschinengeschwindigkeit, Papierarten und Papiergewicht, damit wir die beste Lösung für Sie finden können. Mehr

-

- Trockensiebe

- Hehuang stellt 4 unterschiedliche Modelle Trockensiebe her, die für die Herstellung von Pappe und Papier geeignet sind.

1.5-lagige Trockensiebe (rundes Garn), 2-lagige Trockensiebe (rundes Garn), Trockensiebe mit einer Lage Kettfäden (flach) und doppelter Lage Kettfäden (flach).

Wir haben verschiedene Optionen für die Trockenpartie Ihrer Papiermaschine: Positionen, Papiergrad, Papiergewicht und Maschinengeschwindigkeit können individuell konfiguriert werden.Mehr

Hehuang bietet unterschiedliche Schulungen, Techniksupport und Optimierungen an.

- Aftersales Kundenbetreuung und technischer Support

- Einbau und Anwendungsschulungen für Papiermaschinenbespannungen

- Sicherheitstrainings mit vielen Anwendungsbeispielen

- Inspektion der Leistung und Abnutzung von Papiermaschinenbespannungen

- Inspektion von Hochdruck-Reinigungssystemen

- Fehleranalyse

- Effiziente Evaluierung von Formiersieben und Papiermaschinen

- Evaluierung der Entwässrung, Trocknungseffizienz und Retention

- Spannungsmessung der Formiersiebe und Trockensiebe

- Evaluierung von Trocknungskomponenten in der Formerpartie

- Evaluierung der Effizienz von Papermaschinensieben

- Evaluierung der Oberflächenbeschaffung und Siebmarkierungen

- maßangefertigte Verbesserungen und Optimierungen

Beispiel 1: Reguläre Prüfung der Entwässerung der Papierbahn führte zu Optimierung in der Fabrik der Kundin

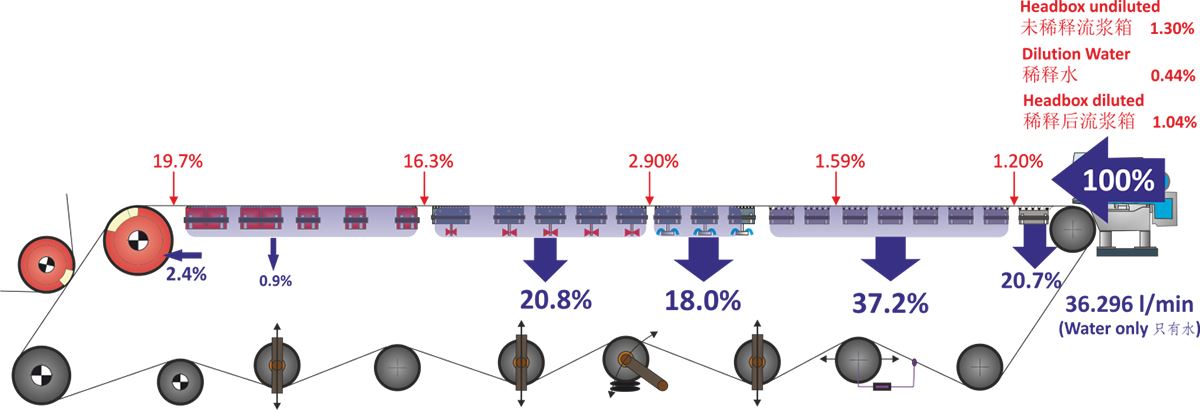

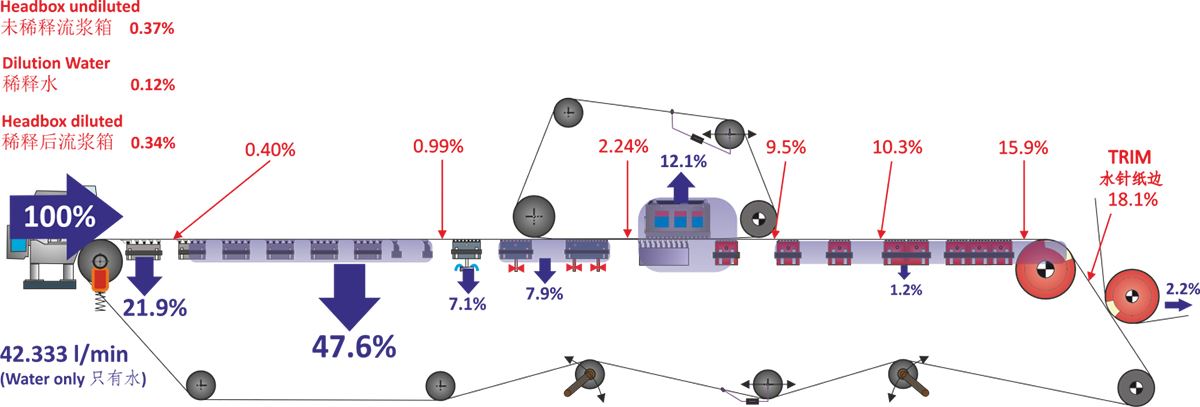

Obwohl die Kundin mit dem Trockengehalt vor Durchlaufen der Presspartie zufrieden war, konnten wir die Trocknungseffizienz der Fourdrinier-Papiermaschine noch weiter optimieren, indem wir die Maschinenkonfiguration angepasst haben. So konnten wir den Trockengehalt in der Trockenpartie um 1.2% steigern (vor Durchlaufen der Presspartie), die Gewichtsbelastung um 3.5% senken und Brüche um 25% reduzieren - all das binnen nur 10 Tagen.

Das Absaugsystem war nicht präzise eingestellt, sodass wir uns entschieden haben, die Trocknungskomponenten neu zu arrangieren. So konnten wir die Trocknungseffizienz steigern und die Gewichtsbelastung der Formsiebe reduzieren.

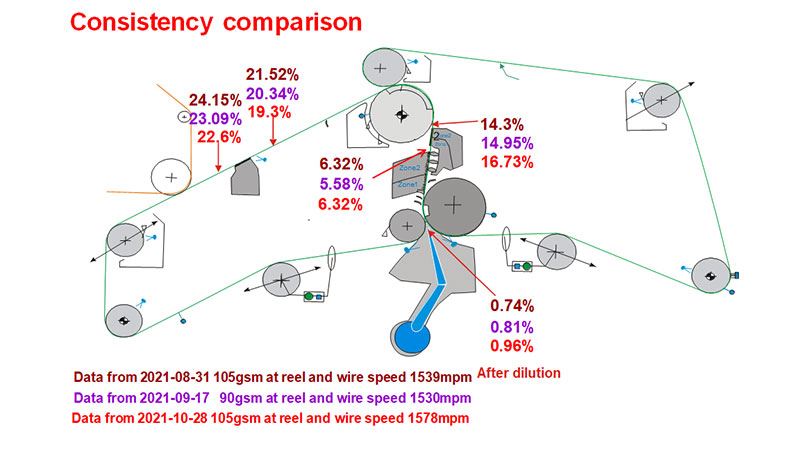

Beispiel 2: Maßangefertigte Produktlösungen zur Optimierung der Retention und Trocknungseffizienz der oberen Formerpartie eine Hybrid-Formers

Die Konfigurationen und Bedingungen waren mangelhaft und haben nur einen Trockengehalt von 12.1% erreicht (entgegen des Richtwertes von 45%). Nach verschiedenen Simulationen haben wir Verbesserungen vorgenommen und somit die Trocknungseffizienz verdoppelt und eine Retentionssteigerung von 4% sowie eine Optimierung der Oberflächenqualität von 5% erreichen können (Kundenrückmeldung).

Im Auffangbehälter 1 war kaum Flüssgkeit und in 2 und 3 noch weniger. Gemäß der Trocknungsprüfung lag der Feuchtigkeitsgehalt im Former und vor Eintreten in die Trockengruppe bei 2.24%. Diese Werte sind zu hoch. Die Trocknung, die durch das oben entlanglaufende Formerkonzept durchgeführt werden sollte, wurde durch die unten verlaufende Walze übernommen und war somit mangelhaft. Wir mussten sehr vorsichtig bei der Rekonfiguration sein, da durch Verstellen der oberen und unteren Walzen und Trockungskomponenten die Papierqualität beeinflusst wird. Nach mehreren Simulationen haben wir vorgeschlagen die Formiersiebe weiter nach vorne zu bringen um die Trocknung direkt nach der Zellstoffauftragung zu reduzieren und gleichzeitig den Saugkasten auf höchster Kapazität zu betreiben um die Trockungseffizienz zu steigern.

Beispiel 3: Neukonfigurierung der Maschinenkomponenten gemäß Umständen und Anforderungen der Kundin

Die Marktanforderungen ändern sich kontinuierlich, sodass unsere Kund*innen stets Papiergrade und Auflösung des Zellstoffs konfigurieren mussten. Nach Anpassung der Papiergradeinstellung oder der Auflösetrommel wurde meist die Produktionsgeschwindigkeit schlechter und der Trockengehalt sank von 22.2% auf 20.1%, bevor Durchlaufen der Trocknerpartie, was zu einem erhöhten Dampfverbrauch geführt hat.

Unser technisches Supportteam hat eine genaue Prüfung und Evaluation der Arbeitsbedingungen vorgenommen.

Diese hat ergeben, dass die Trocknungseffizienz vor Eintreten der Trocken- und Presspartie reduziert war. In der innenliegenden Formerpartie war der Trockengehalt um 4.1% und in der äußeren um 4% gesunken, wodurch klar wurde, dass die Öffnungen der Formiersiebe zu klein waren, sodass sich zu viele Fasern im Zellstoff ansammeln konnten, was zu schlechter Trocknungseffizienz führte. Wir haben für diesen individuellen Fall ein neuartiges Formiersieb mit 0.8 weniger pro cm Webstruktur gefertigt um so die Trocknungseffizienz der inneren Formpartie zu steigern. Außerdem haben wir die obere Walzen angepasst um die Trocknungseffizienz der äußeren Formerpartie zu steigern.

Wir haben ein großes Expertenteam, das Ihnen einen Rundum-Service von Textilanwendung, über Papierherstellung und technischen Support bis hin zum Vertrieb bietet.

- Unsere Expert*innen bieten Ihnen spezifische Produktlösungen je nach individuellen Anforderungen zu Konfiguration der Fomer- und Trockenpartie, Maschinengeschwindigkeit, Zellstoffeigenschaften, Papierart, Papiergewicht und Qualität etc.

- Unser Technikerteam hat viel Erfahrung und Wissen im Bereich der Papierherstellung und kann sowohl beim Einbau und der Instandhaltung sowie der Optimierung Ihrer Papiermaschinen behilflich sein.

- Unser höchst qualifiziertes Personal kann Sie professionell beraten und alle Fragen beantworten, z.B. zu Textileigenschaften, Anwendungen, technischen Details, Kundenreferenzen und Schulungen zu Sicherheit, Textilanwendung und mehr.

Wir arbeiten eng an Ihrer Seite, damit Sie die perfekten und am besten geeigneten Bespannungen für Ihre Papiermaschine erhalten.